為滿足合成氨系統增加生產量的要求,對D-4/279-314循環壓縮機進行擴缸改造,以提高其輸氣能力。

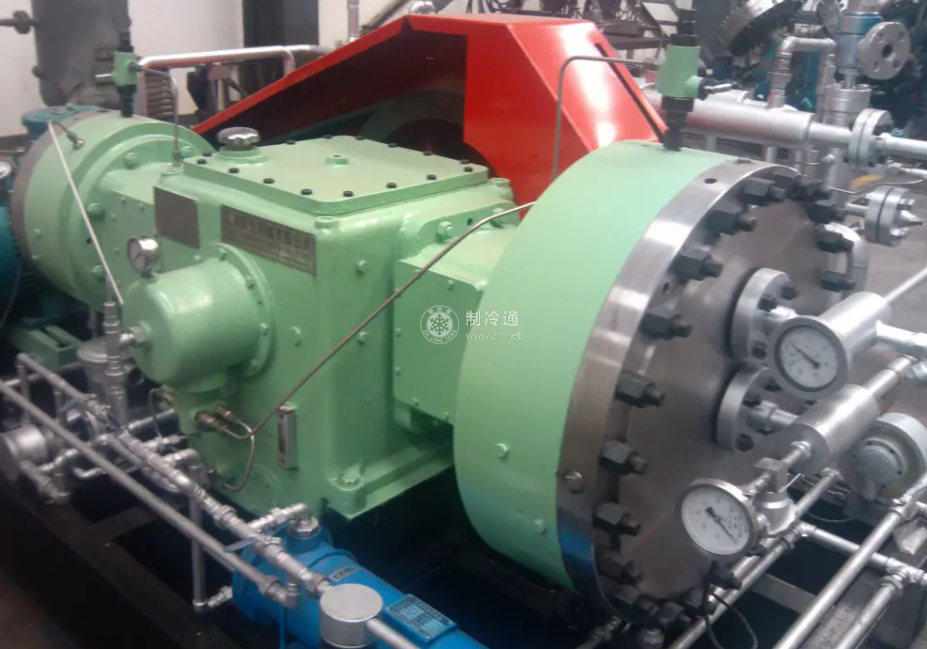

1,設備的主要用途及結構簡述本設備用于合成氨反應系統中,對合成塔未反應的原料氣提高壓力,再次送往合成塔。該機為兩側對稱平衡型、一級壓縮、雙作用壓縮機。機身為箱形結構,其左右各固定一個中體和一個相同型號的氣缸;箱體共設有3個主軸承;曲軸為雙拐,兩個曲柄銷互成180°,由同步電動機通過剛性聯軸器直接驅動。

2.壓縮機的改造通過本次節能改造,需循環氣量為240000N·m3/h,而原有的3臺往復式循環壓縮機,每臺容積為4m3,循環氣量為53000N·m3/h,不能滿足工藝要求。但原有的設備富余能力較大,電動機負荷及活塞力均在設計值的50%左右。考患到系統改造后的壓力及阻力均下降,可對原有設備進行擴缸改造,使每臺容積為6.6m3.這樣可提供總循環氣量為280000N·m3/h,開3臺壓縮機就能滿足工藝條件且有富余,不需增加循環機。

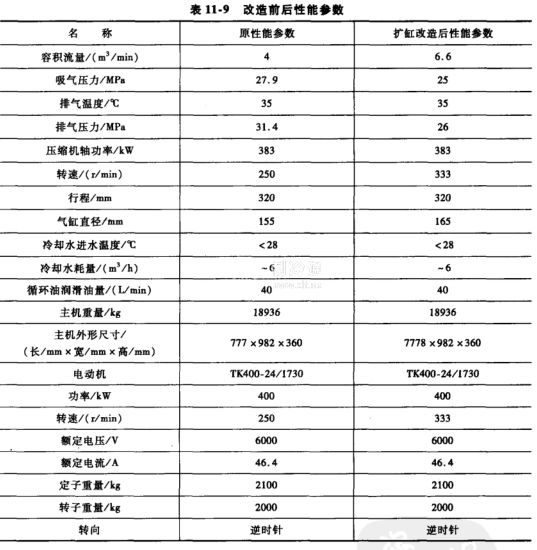

經對比可以看出,改造主要通過以下的3個步驟來實現:

①通過變頻,實現將電動機轉速由現在的250r/min提高到333r/min。

②改變工況,降低系統壓力和阻力。

③將缸套內徑由155mm擴大到165mm,話塞也相應地徑向擴大10mm。

循環壓縮機改造前和改造后的性能參數對比如表11-9所示。

3.氣缸的改造在此次壓縮機改造過程中,氣缸的改造是重點。而氣缸的改造包括兩部分:一是缸套的改造;二是活塞組件的改造。

(1)缸套的改造原缸套的尺寸為中155mm×中187mm,改造后的缸套尺寸為中165mm×中187mm。缸套與氣缸壁為熱裝過盈配合,經壓縮機改造系統計算滿足要求。

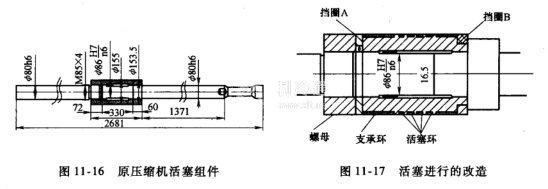

(2)活塞組件的改造原壓縮機活塞組件如圖11-16所示。

為了避免造成壓縮機備件的浪費,改造過程應在原活塞桿不進行改造的基礎上進行。在此情況下,活塞進行的改造如圖11-17所示。

①原活塞桿凸臺外徑為 153.5mm。在改造后,活塞桿凸臺只能擋住活塞支承環直徑5.5mm(半徑2.75mm),即不能滿足安全要求、也嚴重影響支承環的使用壽命。故在活塞桿凸臺處加一擋圈B,如圖11-17所示。擋圈B尺寸為

153.5mm。在改造后,活塞桿凸臺只能擋住活塞支承環直徑5.5mm(半徑2.75mm),即不能滿足安全要求、也嚴重影響支承環的使用壽命。故在活塞桿凸臺處加一擋圈B,如圖11-17所示。擋圈B尺寸為 163.5mm×

163.5mm× 143.5mm×10mm,與活塞體熱裝過盈配合。

143.5mm×10mm,與活塞體熱裝過盈配合。

②活塞體、活塞環、支承環、擋圈A及鎖緊螺母的外徑尺寸增加10mm。D-4/279-314型循環壓縮機改造后,運行穩定,輸氣量在277500N·m3/h以上,達到了預期的改造效果。