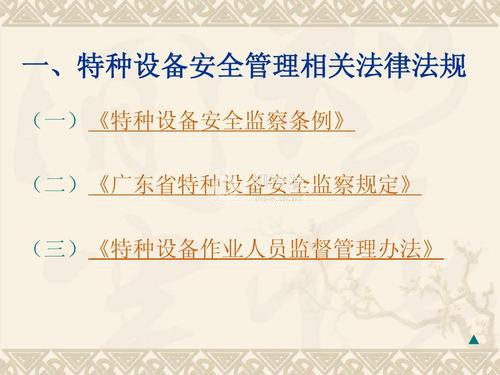

1)修理前應(yīng)仔細(xì)檢查缺陷的性質(zhì)、特征、范圍和缺陷產(chǎn)生的原因,制訂修理方案,按照《特種設(shè)備安全監(jiān)察條例》的規(guī)定,書面告知當(dāng)?shù)刭|(zhì)址技術(shù)監(jiān)督部門后方可進(jìn)行修理。若缺陷情況尚未完全判明,切忌邊檢查邊修理,這樣無法保證修理質(zhì)量,有時(shí)甚至造成缺陷人為擴(kuò)大。

2)移動(dòng)式壓力容器的修理,特別是挖補(bǔ),更換部分受壓部件時(shí),必須保證受壓部件原有的強(qiáng)度和制造技術(shù)條件的質(zhì)量要求。

3)補(bǔ)焊、挖補(bǔ)、更換筒節(jié)和封頭等貢大的修理項(xiàng)目及其焊接熱處理的技術(shù)要求,應(yīng)參照有關(guān)規(guī)范和制造技術(shù)文件,事先制訂出具體的施工方案和修理工藝要求,并在修理過程中嚴(yán)格按批準(zhǔn)的方案實(shí)施。

4)修理所使用的材料必須與容器罐體材料相適應(yīng)。所謂相適應(yīng)是指修理用材與容器罐體材相同或強(qiáng)度級(jí)別、焊接性能相近。修理材料應(yīng)有質(zhì)債證明書,能判明材料化學(xué)成分和力學(xué)性能,必要時(shí)要進(jìn)行材料復(fù)驗(yàn)。不允許用情況不明的材料作為容器罐體修理的用材。

焊條、焊絲、焊劑也要選用與所補(bǔ)焊的鋼材相適應(yīng)的牌號(hào),并根據(jù)鋼材的焊接性能及板厚等條件,確定是否需進(jìn)行焊前預(yù)熱和焊后熱處理。經(jīng)過焊接工藝評(píng)定后確認(rèn)。

5)裂紋性缺陷可采用打磨消除,但打磨處的剩余壁厚應(yīng)滿足壓力容器的強(qiáng)度要求。焊縫表面成形超差(表面凹凸不平、尺寸超高等)也可以打磨修理,凡打磨部位均應(yīng)與母材平滑過渡。

6)需補(bǔ)焊修理時(shí),在補(bǔ)焊前應(yīng)仔細(xì)檢查缺陷是否全部清除,尤其應(yīng)仔細(xì)檢查裂紋性缺陷是否已徹底清除,打磨的溝槽應(yīng)經(jīng)過表面探傷確認(rèn)。內(nèi)部缺陷打磨深度超過1/2板厚時(shí),如果未見缺陷,補(bǔ)焊后在另一面繼續(xù)打磨,直到確認(rèn)清除干凈為止。

7)挖補(bǔ)受壓部件時(shí),補(bǔ)板不能帶尖角,形狀可為圓形、橢圓形或帶圓角的矩形,其圓角半徑應(yīng)大于100mm。為了分散焊接熱,減小焊接殘余應(yīng)力,應(yīng)劃區(qū)編號(hào)后間隔分段焊接。擔(dān)任焊接受壓部件的焊工應(yīng)持有特種設(shè)備焊工操作證,并且焊接方法、焊接材料、焊接位置應(yīng)符合要求。

8)螺紋和密封面損傷應(yīng)進(jìn)行修理。一般用螺紋規(guī)檢查螺紋,螺紋規(guī)分通規(guī)和止規(guī)兩種:通規(guī)應(yīng)通過螺紋全長;止規(guī)旋入一般不超過兩扣為正常。如果螺紋變形或損傷嚴(yán)重,應(yīng)擴(kuò)孔修理,輕微變形可攻螺紋修理。

對密封面的變形、劃痕及其他影響密封效果的缺陷應(yīng)進(jìn)行修理,在拆卸和吊裝時(shí),應(yīng)注意避免碰撞密封面,已拆開的和修理的密封面應(yīng)注意保護(hù)。

當(dāng)移動(dòng)式壓力容器的各項(xiàng)修理完畢后,應(yīng)填寫修理記錄,存人設(shè)備檔案中。記錄內(nèi)容應(yīng)包括:告知書、修理原因與修理部位簡圖、所用鋼材、焊條、管件等的質(zhì)量證明(如修理用材料與容器罐體原始材料不同,則應(yīng)有材料代用的審批手續(xù))、施工工藝、修理后的修理工藝實(shí)施記錄,安全裝置檢驗(yàn)記錄、監(jiān)檢報(bào)告等。