(一)事故經(jīng)過

爆炸的換熱器于1977年2月由該廠自行制作,1977年4月投入使用。1979年5月6日,早班(0一8時(shí))接班后,由于合成的補(bǔ)充氣甲烷較高,值班長和一個(gè)值班干部商量后,減量一次(時(shí)間約1 h),變換系統(tǒng)壓力即由夜班的0.76 MPa降到0.74 MPa(指標(biāo)為0.75MPa)。凌晨4時(shí)10分左右,變換熱交換器突然發(fā)生爆炸,同時(shí)發(fā)生燃燒。爆炸后燃燒時(shí)間約2min,到4時(shí)15分全廠停車完畢。當(dāng)場燒傷的是擅離崗位到25m遠(yuǎn)的熱交換器處取暖的包裝工5人,其中1人重傷,經(jīng)醫(yī)院搶救無效死亡。爆炸使變換熱交換器底部法蘭下焊接處邊緣斷裂,爆炸斷裂處基本上呈水平面,斷裂處鋼材成魚鱗狀。筒體與下部裙座錯(cuò)開,爆炸燃燒火焰沖出15 m遠(yuǎn),8 mm厚的鋼板密封盒從焊縫處裂開,保溫層脫落700mm(一塊鐵絲布寬)。

(二)事故原因分析

(1)對自制設(shè)備把關(guān)不嚴(yán),擅自修改圖紙,降低技術(shù)、材質(zhì)要求。在1977年制作過程中曾作過如下兩點(diǎn)改動:

①筒體連接處設(shè)計(jì)為焊制高頸法蘭,筒頸要求22 nun厚的鋼板。而該廠卷板機(jī)只能卷10 mm厚,于是用平焊法蘭代替了高頸法蘭。

②將鋼板的材質(zhì)由20g鍋爐鋼板)改為16Mn,厚度由10 mm改為8mm。由于作了這兩項(xiàng)改動,大大削弱了設(shè)備的強(qiáng)度。

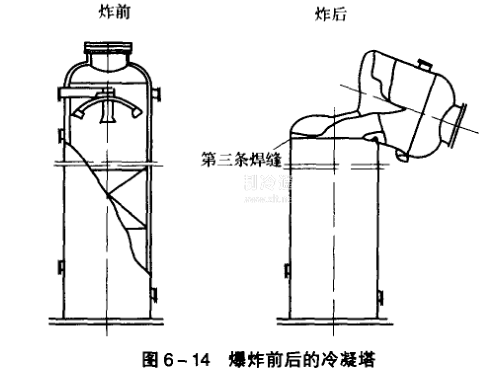

(2)在制作熱交換器底部時(shí),錯(cuò)把封頭焊在熱交換器底部法蘭上,發(fā)現(xiàn)焊錯(cuò)后,將封頭從法蘭下25 mm長割掉,割下的短節(jié)焊在裙座為8mm厚的鋼板簡體上。因割下的封頭短節(jié)呈錐度形,只能套在裙座筒體上焊,使焊接處呈階梯形(見圖6-14)。這65 mm長的短節(jié)(伸入法蘭內(nèi)約40 mm,法蘭外約25 mm)。在事故發(fā)生后送江北機(jī)械廠化驗(yàn)證實(shí),為A3鋼板,該封頭短節(jié)受了六次割焊加熱,本體金相組織遭到了破壞。同時(shí)該連接處壁厚應(yīng)為22 mm,焊上的封頭短節(jié)只有12 mm,強(qiáng)度大大減弱;在緊法蘭的時(shí)候,發(fā)現(xiàn)緊不死,又在外用3 mm厚的鋼板燒了一個(gè)鐵盒子以防止法蘭的泄漏,但這更加大了設(shè)備的內(nèi)壓力、所以爆炸后發(fā)現(xiàn)從熱交換器底部法蘭下面割下的原封頭的短節(jié)的中間斷裂。

(三)事故教訓(xùn)

(1)壓力容器的制造單位應(yīng)取得相應(yīng)級別的制造許可證后方可制造,制造單位應(yīng)嚴(yán)格執(zhí)行國家法律、法規(guī)、行政規(guī)章和規(guī)范、標(biāo)準(zhǔn),嚴(yán)格按照設(shè)計(jì)文件制造和組焊壓力容器,不得擅自改動。

(2)壓力容器使川單位應(yīng)購買具有相應(yīng)制造資格的單位制造的壓力容器產(chǎn)品,并且該產(chǎn)品應(yīng)經(jīng)監(jiān)檢合格,產(chǎn)品出廠資料中至少應(yīng)包括:竣工圖、產(chǎn)品質(zhì)量證明書和產(chǎn)品監(jiān)檢證書。

(3)壓力容器設(shè)備的使用管理應(yīng)嚴(yán)格遵守(壓力容器安全技術(shù)監(jiān)察規(guī)程).不得擅自提高操作壓力。