制冷壓縮機(jī)一般出現(xiàn)裂紋、破口和滲漏較多,當(dāng)氣缸體出現(xiàn)裂紋和滲漏時(shí)可以采用補(bǔ)焊法。

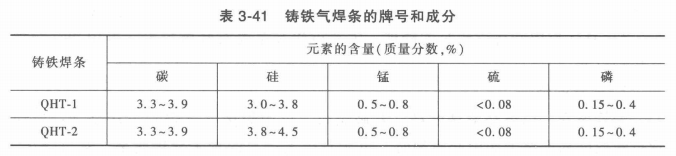

一般可用電、氣焊補(bǔ)焊,鑄件應(yīng)用鑄鐵焊條。用氣焊時(shí),常用的鑄鐵焊條牌號(hào),見(jiàn)表3-41。

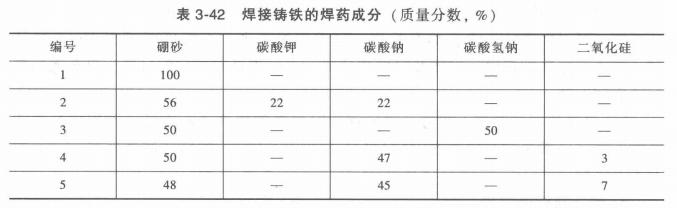

為了除去在焊接過(guò)程中產(chǎn)生的氧化物,增加液體的流動(dòng)性和出渣,常用的焊藥成分見(jiàn)表3-42。

修理裂紋時(shí),應(yīng)先確定其長(zhǎng)度,其方法如下:先涂上煤油,然后用浸透煤油的棉絲擦拭表面的油滴,再涂上一層白粉,并在檢查的地方用小錘輕輕地敲擊,這時(shí)煤油將白粉滲濕,裂紋長(zhǎng)度清晰地顯現(xiàn)出來(lái)。除去油污,在裂紋兩端處離裂紋10~15mm各鉆一直徑為4~5mm的孔,并在裂紋上用契子或用砂輪打一道90°~120°的V形格,在補(bǔ)焊區(qū)進(jìn)行凈化處理,去掉氧化物、鐵銹、灰塵、油污等。將氣缸預(yù)先加熱到100~150℃,對(duì)于鑄件氣缸可采用氣焊或用鑄鐵焊條焊接。用電焊修補(bǔ)時(shí)最好用直流電焊機(jī),將電流控制在100~130A范圍內(nèi);用直徑為3~4mm鑄308~508號(hào)的焊條,短弧焊接,弧度為1~3mm。焊件在避風(fēng)處緩慢冷卻或堆上生石灰保退冷卻,以防冷脆出現(xiàn)裂紋。焊件冷卻后應(yīng)試壓檢漏。高壓腔氣壓為1. 962MPa(表壓)。低壓腔氣壓用0.981 MPa(表壓)進(jìn)行試壓。在5min內(nèi)沒(méi)有任何泄漏現(xiàn)象即符合要求。